Metalstempling, bukning og dybtrækning: Hvordan kan pladebearbejdningsteknologi optimeres for større effektivitet og præcision?

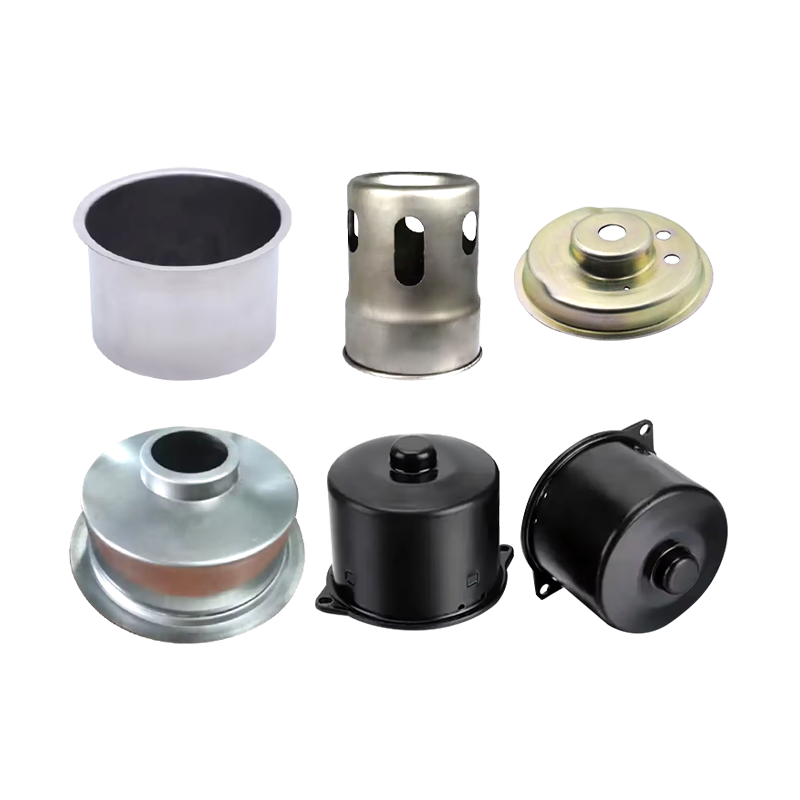

Bearbejdning af metalplader , som den skinnende perle i fremstillingsindustrien, forvandler dygtigt flade metalplader til udsøgte tredimensionelle former og komponenter. Dens brede vifte af teknologier og dybe applikationer er bemærkelsesværdige. På dette område er metalstempling, bøjningsdele og dybtrækningsteknologier som tre søjler, der i fællesskab understøtter stræben efter højpræcision, omkostningseffektive og holdbare produkter i forskellige industrier. Ningbo Dasheng Metal Products Co., Ltd. fokuserer på at levere god metalstempling, dybtegning og svejsning til mange industrier og er forpligtet til den præcise fremstilling af dele og komponenter. Den er sammensat af erfarne eksperter, som vil arbejde hånd i hånd med dig for at forstå dine behov dybt og sikre, at hvert produkt nøjagtigt kan opfylde dine forventninger. Fra omhyggeligt udvælgelse af materialer, til at designe effektive forme og værktøjer, til endelig at skabe gode præcisionsdele, har vi uovertruffen ekspertise og teknisk styrke. Ningbo Dasheng Metal Products Co., Ltd. Uanset om det er den strømlinede skønhed af automotive karosseripaneler, den præcise struktur af elektroniske huse eller holdbarheden og pålideligheden af dele til husholdningsapparater. For at sikre de bedste resultater skal flere faktorer kontrolleres nøje under stemplingsprocessen. At vælge det rigtige materiale, såsom stål, aluminium eller rustfrit stål, er afgørende, da det bestemmer delens styrke, vægt og korrosionsbestandighed. Udformningen af stanseformen skal være præcis under hensyntagen til materialets tykkelse, flydespænding og formbarhed. Derudover skal stemplingshastigheden, trykket og smøreforholdene optimeres for at minimere defekter og maksimere produktiviteten.

Bøjning er et andet vigtigt trin i pladebearbejdning, hvor en flad plade omdannes til en buet eller vinklet form. Denne proces bruges ofte til at skabe beslag, rammer og andre strukturelle komponenter. Nøjagtigheden og repeterbarheden af bukkeoperationen er afgørende for at sikre, at det endelige produkt opfylder de krævede specifikationer.

Succesen med at bøje en del afhænger af flere faktorer, herunder materialets duktilitet, tykkelse og bøjningsradius. Valget af bukkeudstyr, såsom kantpresse eller CNC bukkemaskine, spiller også en vigtig rolle. Disse maskiner kan præcist kontrollere bøjningsvinklen, kraften og hastigheden, hvilket sikrer, at hver del er produceret efter de højeste standarder.

For at forhindre revner eller deformation under bøjningsprocessen skal de rigtige værktøjer og teknikker anvendes. Dette omfatter brugen af bøjningsaflastningsanordninger til at reducere spændingskoncentrationer ved bøjningslinjen og brugen af stop eller understøtninger for at forhindre materialedeformation.

Dybtegning er en speciel form for pladebearbejdning, der involverer strækning og formning af plademetal til dybe kopper, beholdere eller andre hule former. Processen er ekstremt udfordrende på grund af de store deformationer og komplekse spændingsmønstre, der er involveret. Imidlertid har de resulterende dele fremragende strukturel styrke og er meget udbredt i industrier som bilindustrien, rumfart og emballage.

Succesen med dybtrækning afhænger i høj grad af materialets formbarhed, som påvirkes af faktorer som kornstruktur, arbejdshærdning og smøring. Udformningen af tegnematricen skal være omhyggeligt udformet for at minimere materialeudtynding og rynkning, samtidig med at det sikres, at delen er fuldt udformet uden defekter.

For at optimere dybtrækningsprocessen skal procesparametre styres, herunder stansehastighed, trækdybde og smøreforhold. Derudover kan brugen af avanceret simuleringssoftware hjælpe med at forudsige materialeadfærd og opdage potentielle problemer, før de opstår, hvilket muliggør en mere effektiv og omkostningseffektiv produktion.